Hardox en tolvas menos desgaste, más rendimiento

VENTA, SUMINISTRO Y TRANSFORMACIÓN DE HARDOX EN MEXICO CLICK AQUÍ

VENTA, SUMINISTRO Y TRANSFORMACIÓN DE HARDOX EN MEXICO CLICK AQUÍ

Hardox en tolvas menos desgaste, más rendimiento

Hardox en tolvas: menos desgaste, más rendimiento

El interés por el Hardox en tolvas ha crecido a medida que más industrias buscan soluciones sostenibles y eficientes. Sigue leyendo para descubrir cómo transforma el panorama industrial y prepara el camino hacia un futuro más sólido y eficiente.

Beneficios de utilizar Hardox en tolvas

La integración de Hardox en tolvas trae consigo múltiples beneficios que impactan positivamente en el rendimiento operativo y la economía general del proceso.

Reducción del desgaste

Una de las principales ventajas del uso de Hardox es su capacidad para reducir el desgaste, lo que se traduce en:

Menor frecuencia de reemplazo. Las tolvas fabricadas con Hardox requieren menos reemplazos, lo que reduce significativamente los costos de mantenimiento.

Menor tiempo de inactividad. Al disminuir la necesidad de reparaciones frecuentes, se logra una mayor disponibilidad del equipo, optimizando la productividad.

Mejora del rendimiento

La durabilidad que ofrece Hardox también se traduce en un mejor rendimiento operativo:

Capacidad de carga. Al ser más resistentes, las tolvas de Hardox pueden soportar mayores cargas sin comprometer su integridad estructural.

Eficiencia operativa. Menos paradas para mantenimiento y reparaciones implican una operación continua y eficiente, lo que favorece la logística de trabajo.

Optimización de costos

La inversión inicial en materiales de alta resistencia como Hardox en tolvas puede parecer elevada, pero los ahorros a largo plazo son significativos:

Menores gastos de mantenimiento. Con intervalos de mantenimiento más largos, los costos directos asociados a la reparación de las tolvas disminuyen.

Aumento de la vida útil. La prolongación de la vida útil de los equipos implica que la inversión en ellos se amortiza mejor a lo largo del tiempo.

Sostenibilidad

El uso de Hardox en tolvas contribuye a prácticas más sostenibles:

Menor generación de residuos. Al reducir la necesidad de reemplazos frecuentes, se minimiza la cantidad de materiales que se desechan.

Eficiencia energética. Equipos más eficientes consumen menos energía, lo que reduce la huella de carbono de las operaciones.

Importancia del material en la construcción de tolvas

Las tolvas son componentes esenciales en la cadena de suministro de materiales. Su desempeño juega un papel crucial en la carga, transporte y descarga de áridos, minerales y otros productos en diversas industrias.

Por lo tanto, el diseño y la elección de materiales son fundamentales para garantizar la efectividad del proceso. Un material adecuado no solo debe ser resistente a las condiciones adversas, sino también contribuir al rendimiento general del sistema.

Desafíos que enfrentan las tolvas

Las tolvas enfrentan diversos desafíos operativos, entre ellos:

Desgaste. El contacto constante con materiales abrasivos provoca un desgaste significativo en las paredes y el fondo de la tolva.

Impacto. Los materiales que se cargan y descargan generan fuerzas de impacto que pueden dañar las estructuras.

Corrosión. En muchos entornos, la exposición a condiciones climáticas adversas y productos químicos puede causar corrosión.

Para abordar estos problemas, es fundamental emplear materiales que garanticen una vida útil prolongada y un mantenimiento reducido.

Propiedades del Hardox en tolvas

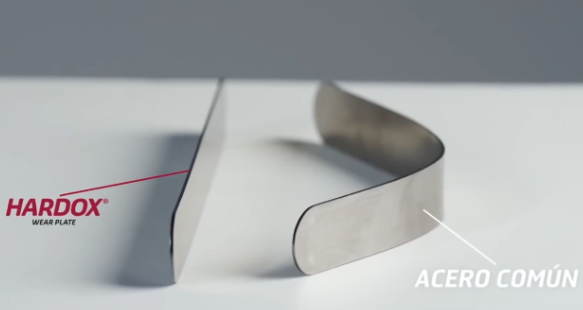

Hardox confiere a las tolvas ventajas significativas en comparación con los aceros convencionales; esto se debe a las propiedades de este material:

Dureza. Se presenta en diferentes grados de dureza, lo que permite seleccionar el tipo más adecuado para cada aplicación.

Resistencia. Gracias a su alta dureza, resiste el desgaste causado por la abrasión, prolongando la vida útil de los componentes.

Impacto y ductilidad. A pesar de su dureza, mantiene una buena resistencia al impacto y una ductilidad adecuada, lo que permite que las tolvas soporten cargas extremas sin fracturarse.

Versatilidad. Disponible en varias formas (placas, tubos, perfiles), se adapta a diversas aplicaciones en la construcción de tolvas.

Factores que debes considerar al elegir Hardox

Al optar por Hardox para la construcción de tolvas, es importante tener en cuenta algunos factores clave:

Selección del grado adecuado. Existen diferentes grados de Hardox, y elegir el correcto dependerá de las condiciones específicas de operación y del tipo de material que se manejará.

Proceso de fabricación. La calidad de la fabricación de las tolvas influye en el rendimiento del material. Es esencial trabajar con fabricantes que tengan experiencia en el uso de Hardox.

Mantenimiento preventivo. Aunque Hardox prolonga la vida útil de las tolvas, implementar un programa de mantenimiento preventivo sigue siendo fundamental para maximizar su rendimiento.

Caso de éxito mundial

En una mina de carbón en Sudamérica, la implementación de Hardox en tolvas resultó en una reducción del 30% en el tiempo de inactividad debido a mantenimiento. Esto permitió que aumentaran su producción y mejoraran su rentabilidad general.

Hardox en tolvas: desarrollo reciente y tendencia a futuro

El futuro también podría ver el desarrollo de la implementación de Hardox en la industria. De hecho, la creciente demanda de tolvas más duraderas y eficientes ha impulsado la innovación en el diseño y la fabricación.

Los fabricantes están explorando nuevas técnicas para optimizar el uso de Hardox. De este modo, buscan crear tolvas que mejoren el flujo de materiales y minimicen el desgaste.

Además, el uso de Hardox en la construcción de tolvas se alinea con los principios de la sostenibilidad. Esto podría hacer que las empresas se beneficien de estos avances, convirtiendo a Hardox en un estándar en la industria.

¡Optimización, rendimiento y sostenibilidad con Hardox en tolvas!

El uso de Hardox representa una evolución significativa en la ingeniería de materiales. Su capacidad para ofrecer menos desgaste y más rendimiento lo convierte en la mejor opción para diversas aplicaciones industriales.

Al invertir en este material de alta resistencia, las empresas no solo están eligiendo un producto, sino que están posicionándose para un futuro más rentable y sostenible.

Sin lugar a dudas, la historia de Hardox en tolvas es un testimonio de cómo la innovación en los materiales puede transformar el panorama industrial y preparar el camino hacia un futuro más sólido y eficiente.