Corte de placas Hardox sin perder propiedades

Corte de placas Hardox sin perder propiedades

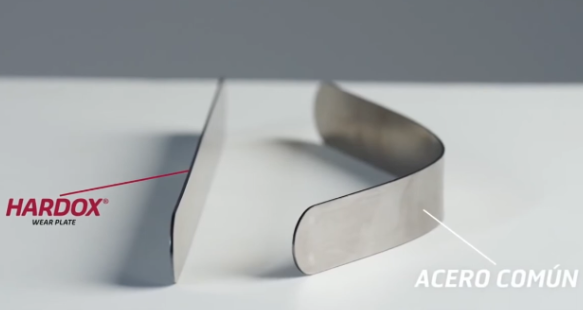

El corte de placas Hardox es fundamental al momento de fabricar piezas y componentes a partir de este material. Este es un acero reconocido en la industria por su elevada resistencia al desgaste y su durabilidad en condiciones extremas.

Importancia de conservar las propiedades luego del corte de placas Hardox

Es necesario realizar un corte de placas Hardox eficiente para que no se alteren sus propiedades mecánicas. No deben comprometerse en el proceso ni su dureza ni su resistencia características.

El acero Hardox es un material diseñado para soportar impactos, abrasión y cargas pesadas. Estas cualidades se logran gracias a su composición química y a un proceso de fabricación controlado que garantiza dureza uniforme en toda la placa.

Efectos de un corte inadecuado de las placas Hardox

Si el proceso de corte no se realiza adecuadamente, se pueden generar efectos que afectan características principales del material. Algunos de estos pueden ser:

- Zonas afectadas por el calor (ZAC). El calor excesivo durante el corte puede modificar la estructura del acero, reduciendo su dureza en los bordes.

- Deformaciones o grietas. Un mal control de la temperatura o de las tensiones mecánicas puede provocar que la pieza pierda su integridad.

- Pérdida de precisión dimensional. Lo que dificulta el montaje o la unión con otras piezas.

Por estas razones es tan importante elegir técnicas de corte que permitan trabajar con precisión sin comprometer la calidad de las placas.

Métodos de corte recomendados para placas Hardox

El proceso de corte de placas Hardox debe hacerse en función del grosor de la placa, el nivel de precisión requerido y la aplicación final. A continuación, se describen los métodos más utilizados y sus ventajas.

Corte por chorro de agua (Waterjet)

En este método se utiliza agua a alta presión, en ocasiones mezclada con abrasivos, para cortar el material sin generar calor. Cuenta con las siguientes ventajas:

- No altera la estructura del acero

- Garantiza alta precisión y bordes limpios

- Es ideal para placas de distintos espesores

Es recomendado para piezas en las cuales la resistencia al desgaste es crítica. Ofrece una alta precisión en distintos espesores.

Corte por láser

Utiliza un haz de luz concentrado que funde o vaporiza el material. Las ventajas que ofrece este tipo de corte son:

- Alta precisión con cortes complejos

- Velocidad en la producción

Es importante, en estos casos, poder controlar la potencia. De esta manera se podrán evitar zonas afectadas por el calor.

Corte mecánico (cizallas o aserrado)

Se realiza mediante herramientas mecánicas que ejercen presión o fricción. Algunas de las ventajas de este proceso son ser las siguientes:

- No hay aporte de calor

- Es una técnica indicada para cortes rectos y simples.

Tiene limitaciones, como una menor flexibilidad en las formas que son más complejas.

Corte por plasma

Emplea un chorro de gas ionizado a alta velocidad para fundir el metal. En este último método de corte se tienen las siguientes ventajas:

- Más económico que el láser en cortes gruesos

- Buen equilibrio entre velocidad y precisión

Entre sus limitaciones se encuentra que puede generar pequeñas zonas afectadas por el calor. Por esta razón, se debe regular bien la temperatura para obtener un adecuado resultado.

Factores claves para un corte exitoso

Para garantizar que el corte de placas Hardox mantenga las propiedades de este material, es importante tener en cuenta una serie de factores. Entre esos aspectos están los siguientes:

- Elección del método adecuado. Debe fundamentarse en el espesor, la forma y la aplicación final.

- Control de temperatura. Es un factor especialmente importante en procesos térmicos como plasma o láser.

- Equipos de calidad y calibración. Un equipo en buen estado garantiza cortes precisos.

- Experiencia del operador. Un personal capacitado es esencial para evitar errores.

Además, es recomendable trabajar con proveedores especializados en corte de aceros de alta dureza. Así, se podrán obtener resultados que sean consistentes.

Beneficios de un corte adecuado en placas Hardox

Un proceso bien ejecutado no solo conserva las propiedades del acero, sino que también ofrece ventajas adicionales, como las siguientes:

- Mayor vida útil de las piezas. Al evitar zonas debilitadas, las piezas mantienen su resistencia original.

- Reducción de costos a largo plazo. Menos piezas defectuosas o con necesidad de retrabajos.

- Mejor ensamblaje y soldabilidad. Bordes limpios y precisos facilitan los procesos posteriores.

Además, facilita el cumplimiento de estándares industriales, especialmente en sectores como minería, construcción y transporte pesado.

Aplicaciones del acero Hardox cortado con precisión

Un corte de placas Hardox bien ejecutado se utiliza en múltiples sectores donde la resistencia y la durabilidad son esenciales. Entre las aplicaciones más comunes se encuentran:

- Tolvas y chutes para minería

- Cucharas de excavadoras

- Placas para camiones de carga pesada

- Pisos industriales y revestimientos

El corte de placas Hardox es un proceso clave para aprovechar las ventajas de este acero. La elección del método de corte, el control de la temperatura y la experiencia del operador son determinantes para un corte eficiente.

Invertir en técnicas de corte especializadas no solo garantiza piezas de alta calidad: también optimiza los recursos, reduce costos y prolonga la vida útil de los equipos que utilizan estas placas.

Preguntas frecuentes

¿Qué método de corte es el más recomendado para placas Hardox?

El corte por chorro de agua es el más seguro para preservar las propiedades del acero, aunque el láser y el plasma también son opciones viables si hay control adecuado de la temperatura.

¿Se pueden soldar las piezas de Hardox después del corte?

Sí, siempre que el corte se realice con precisión y no genere zonas afectadas por el calor, lo que facilita la posterior soldadura sin comprometer la resistencia.

¿Qué grosor máximo se puede cortar en Hardox?

Depende del método utilizado. Por ejemplo, el corte por chorro de agua puede manejar espesores muy altos, mientras que el láser es más eficiente en grosores medios o delgados.